自动定量包装秤是一种用于对散状物料(如粮食、化肥、饲料、化工原料等)进行自动称量并包装的设备。

一、工作原理

1. 称重原理

- 它通常采用传感器来测量重量。当物料被输送到秤斗中时,安装在秤斗底部或其他支撑部位的称重传感器会受到压力。根据压力与重力的关系,传感器将压力信号转换为电信号。这个电信号会被传送到控制器中。例如,应变片式称重传感器是比较常见的一种,当受到外力作用时,应变片的电阻会发生变化,通过惠斯通电桥等电路将电阻变化转换为电压信号,从而实现对重量的精确测量。

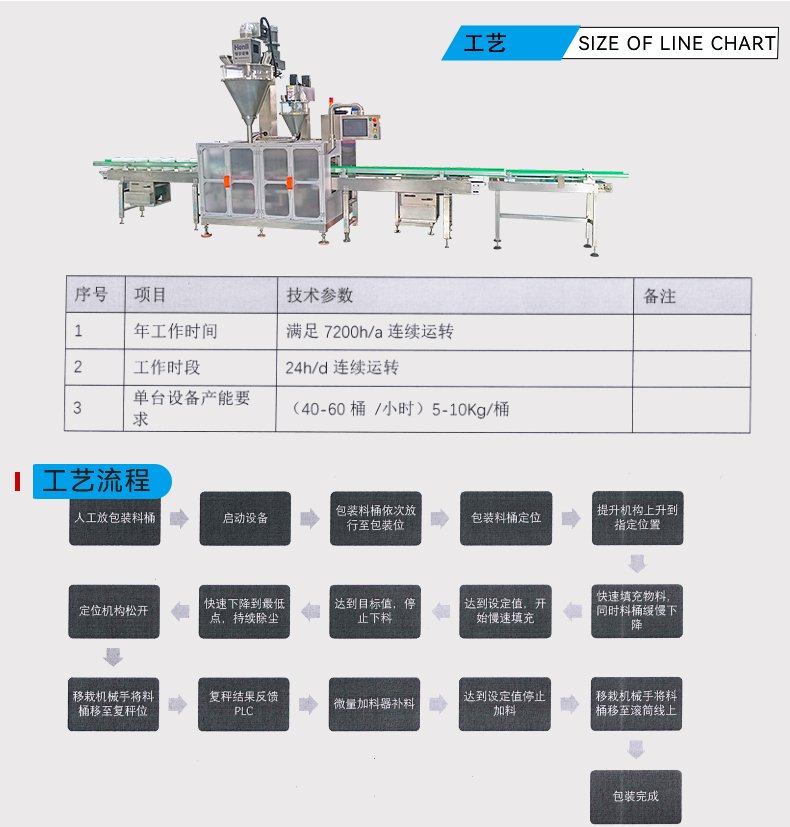

2. 定量控制原理

- 操作人员在控制系统中设定好目标重量值。控制器会根据传感器传来的实时重量信号,与设定的目标重量进行比较。当物料重量接近目标重量时,控制系统会调整进料装置的进料速度。比如,在快接近目标重量时,进料速度会减慢,一般有粗加料和精加料两个阶段。粗加料阶段以较快的速度进料,当达到一定重量阈值后,切换到精加料阶段,以更慢、更精确的速度进料,直到达到目标重量。

3. 包装过程原理

- 当达到目标重量后,卸料装置会自动开启,将秤斗中的物料卸入包装袋中。有些自动定量包装秤还具备自动封口等功能,在卸料完成后,通过热封或者缝合等方式将包装袋封口,完成整个包装过程。

二、主要结构组成

1. 进料装置

- 包括进料斗和进料阀门等部件。进料斗用于储存待包装的物料,进料阀门可以控制物料的进料速度和进料量。根据物料的特性,进料阀门有不同的类型,如蝶阀、闸阀等。对于流动性较好的物料,蝶阀可以实现较为快速的进料控制;而对于一些容易结块的物料,可能需要特殊设计的阀门来确保进料的顺畅。

2. 秤体部分

- 主要由秤斗和称重传感器组成。秤斗是承载物料的容器,其形状和材质根据物料的性质和包装要求而定。例如,对于腐蚀性较强的化工原料,秤斗可能采用不锈钢材质,并且具有良好的密封性。称重传感器是秤体的核心部件,如前所述,它负责将重量信号转换为电信号。

3. 控制系统

- 这是自动定量包装秤的“大脑”。它包括微处理器、操作面板等。操作人员可以通过操作面板输入目标重量、包装速度等参数。微处理器会根据这些参数和传感器传来的信号,控制进料装置、卸料装置等的动作。一些先进的控制系统还具备数据记录和统计功能,可以记录包装的数量、重量等数据,方便生产管理。

4. 卸料装置

- 主要用于将秤斗中的物料卸入包装袋中。它可以是气动卸料门或者电动卸料门。气动卸料门动作迅速,而且在一些有防爆要求的环境中比较适用,因为它不会产生电火花;电动卸料门则在控制精度上可能会更高一些,具体的选择要根据实际的生产环境和物料特性来决定。

三、应用领域

1. 食品行业

- 在粮食加工企业,自动定量包装秤可以用于大米、面粉、谷物等的包装。例如,将加工好的大米按照5千克、10千克等不同规格进行自动定量包装,不仅提高了包装效率,还能保证每袋大米的重量符合标准要求,有利于产品的销售和质量控制。

2. 化工行业

- 用于包装各种粉状、颗粒状的化工原料,如纯碱、化肥等。化工原料的包装对于精度要求较高,因为化学产品的计量准确性会影响到产品的使用效果和成本核算。自动定量包装秤能够精确地控制每袋化工原料的重量,同时减少人工接触化工原料的机会,提高生产的安全性。

3. 建材行业

- 例如,在水泥、沙子等建筑材料的包装中也有广泛应用。建筑材料的用量通常较大,自动定量包装秤可以快速地完成包装任务,满足建筑工程对于建筑材料批量包装的需求。

四、优势与不足

1. 优势

- 效率高 :与人工包装相比,自动定量包装秤能够大大提高包装速度。它可以不间断地进行进料、称重和卸料包装等操作,在大规模生产中能够显著提高生产效率。

- 精度高 :通过精确的称重传感器和控制系统,能够保证包装重量的准确性。一般来说,其称重精度可以达到±0.1% - ±0.2%左右,这对于保证产品质量和符合计量标准非常重要。

- 节省人力 :自动化的操作减少了对人工的依赖,降低了人工成本。并且减少了人工包装过程中可能出现的误差和疲劳因素对包装质量的影响。

2. 不足

- 初始投资成本高 :购买自动定量包装秤设备需要一定的资金投入,包括设备本身的费用、安装调试费用以及可能的培训费用等。对于一些小型企业来说,这可能是一笔不小的开支。

- 维护要求较高 :设备包含复杂的机械结构和电子控制系统,需要定期进行维护和保养。如果出现故障,需要专业的技术人员进行维修,这可能会导致生产中断,增加维修成本和停机损失。